齿轮的噪声和同心度测试

齿轮的噪声和同心度测试

快速单面和双面齿轮测试或采用LiTW系统对齿轮和传动系统进行旋转诊断和噪声检测,测试可在试验对象使用时同步进行。

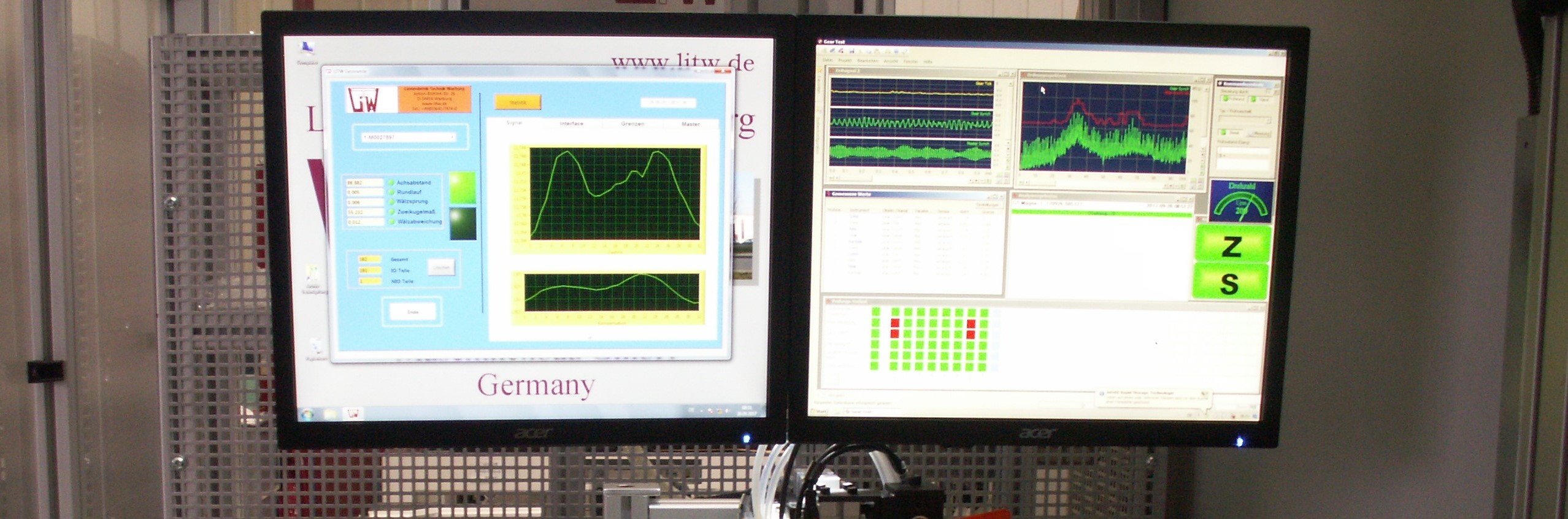

测试速度快和评估时间短的特点可使齿轮在生产中进行100%的品质控制。当滚动(或啮合)时,齿轮装置产生典型的、可测量的行为模式,这些行为模式由声学和/或几何传感器检测,并通过测试分析软件进行评估。评估结果提供了有关构成误差信号的信息,从而能够确定误差的确切原因(例如裂纹,中心距,,径向跳动等各种误差)。也可以得出关于先前工作步骤错误的结论,如测试对象的几何形状不正确或夹紧装置的设置不正确。

这些新功能已应用于评估齿轮和变速器的质量。该系统对转动噪声进行分析,并进行单面和双面转动测试/旋转故障诊断,其中转速(达到额定转速)和负载扭矩可调。此外,还确定了齿隙和双面接触的同心度误差。检测出有缺陷的齿并用特殊的标记系统(激光、颜色、喷墨标记)进行标记,以便返工。返工可以直接在测试系统上完成,然后零件可以自动返回测试。其他测试方法如直径监测,中心距控制等也可以集成一体。测试装置可以使用全自动操作或手动装卸, 与上游设备使用完全相同的夹具。因此,扩展可以快速、经济地实现。

| 双齿面啮合测试 | 单齿面啮合测试 | |||

|---|---|---|---|---|

| 几何测试 | 噪声测试 | TAC-Test (扭转加速度测试) |

TE-Test (传动误差测试) |

|

| 特点 |

|

|

|

|

| 精度、分辨率和重复性 |

|

|

|

|

| 测试内容 |

|

|

|

|

| 传感器 |

|

|

|

|

| 测试系统 | LiTW测试程序 | Discom Rotas ZP | Discom Rotas TAS | Discom Rotas TES |

全球多家知名汽车制造商和供应商、主要机械工程公司和电气集团都成功可靠地使用了我们的设备和诊断系统。根据不同工序的测定数据,对质量进行总结说明。识别干扰源或错误原因(声学错误、与设计相关的缺陷、装配、功能或制造错误和损坏),并创建质量证书。生产过程中的变量和趋势,以统计评估数据的形式被返工和平整设备识别、控制、分类并校正。还可以记录、标记和处理齿形精度误差。通过返回这些信息,工业制造过程在产品质量、制造安全和成本效率方面得到及时和有目标导向的优化。在LiTW系统的帮助下,可以及时避免耗时和昂贵的故障。

齿轮试验可采用多种方法进行,例如通过分析噪声行为或机械方式,例如通过中心距测量、确定旋转加速度、或通过齿轮组理论位置和实际位置的目标/实际对比)或结合声学和机械测试方法。齿轮测试基于单面和双面转动。

齿轮试验可采用多种方法进行,例如通过分析噪声行为或机械方式,例如通过中心距测量、确定旋转加速度、或通过齿轮组理论位置和实际位置的目标/实际对比)或结合声学和机械测试方法。齿轮测试基于单面和双面转动。

双面齿轮测试(几何尺寸/噪音测试)

测试件和标准齿轮之间有一个动态中心距,两个部件在该中心距内呈双面接触。驱动测试件,滚动轮在与测试件接触的两侧以规定的弹簧压力移动。由于几何误差或试件损坏,测试滑块随标准齿轮移动∆a长度。

在使用线性位移传感器进行几何试验时,会记录该偏差。振动传感器安装在测试滑台上进行噪声测试。在双面试验中,可以对单齿轮和整个轴进行测试

齿轮测试分析

噪声测试的分析包括误差检测和纠正措施的确定。在集成返工和平整设备的帮助下,误差可以完全自动消除。

齿轮轴和齿轮的噪声测试系统

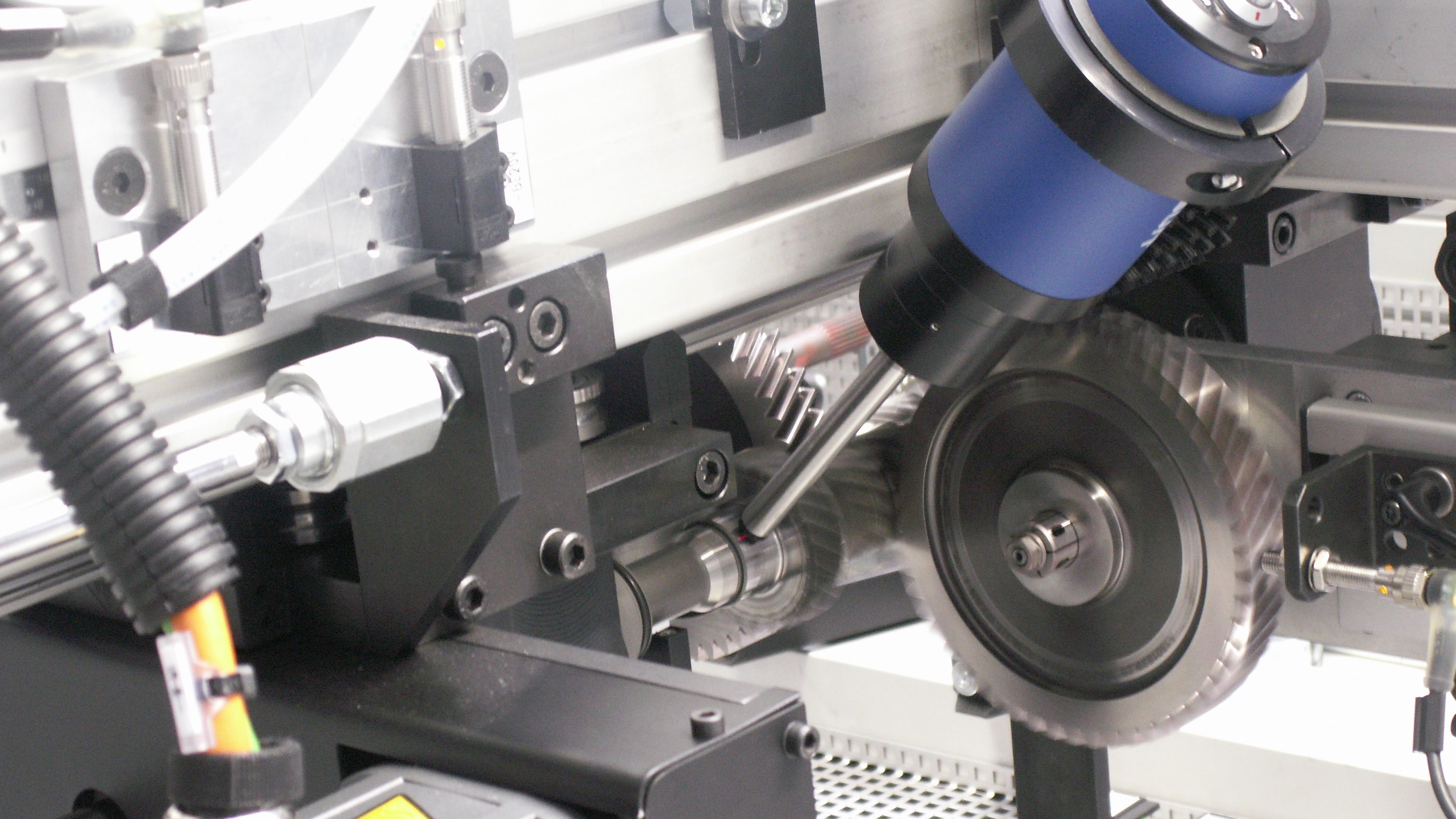

单面齿轮测试(TAC测试)

测试件和标准齿轮有一个固定的中心距,其中两个部件在一侧接触。再次驱动测试件,并用另一个驱动器制动标准齿轮,以施加所需的扭矩/转速比。

TAC传感器安装在测试件或标准齿轮的主轴上。这个传感器测试旋转的非均匀性。这个不规则性可以由齿轮上各种误差造成。例如:径向跳动;摆动;任何形式的接触模式的误差等。

TAC传感器安装在测试件或标准齿轮的主轴上。这个传感器测试旋转的非均匀性。这个不规则性可以由齿轮上各种误差造成。例如:径向跳动;摆动;任何形式的接触模式的误差等。

良好部件的TAC测试分析

TAC测试分析-精确标记齿轮的齿形损坏-零件不正常

偏心误差造成的齿面接触不良-零件不正常

光学表面检查

通过光学表面检测,测量数据被记录并通过接口输出到系统控制器。此外,传感器有一个触发输入,可以启动和分配自动测量。这样可以检测颤振痕迹和圆度缺陷并评估表面质量。表面检查工作迅速,几乎不需要维护,非常稳健和精确。

用于检查表面质量和震纹的光学表面检查

圆度误差的光学表面检测

标记和识别系统

为了提高自动化程度和方便处理,我们提供标记和标签系统。它用于标记和分类齿轮和齿轮轴上的某些区域。共提供4种系统(激光、喷墨、针式压印和彩色标记系统)。在测试过程中,可以对好的和坏的部分进行标记,并且最严重损坏位置可被精确地标记在齿上。也可选微小的数据矩阵代码浸渍。在摄像头检查的帮助下,所有信息(几何体、组件属性以及组件和批次号)、测试属性和部件的不均匀性都可以再次读取。

不同系统集成的示例

为完善自动化程度,部件可以通过传送带与夹具的互联来实现移动,检测和分类。